Industrie | 15. Juni 2023

ABB-Roboter tragen zu höherer Effizienz bei

ABB-Lösungen im COOP-Logistikzentrum in Schafisheim

Im Logistikzentrum der Coop-Genossenschaft im aargauischen Schafisheim spielt die Verwendung von Roboter- und Antriebstechnik eine wesentliche Rolle bei der effizienten und nachhaltigen Betriebsführung. ABB-Lösungen tragen zur Umsetzung der COOP-Nachhaltigkeitsstrategie unter anderem in der Bäckerei, der Tiefkühlzentrale oder der hochautomatisierten Leergut-Zentrale bei.

Die Coop-Genossenschaft senkt ihre CO2-Emissionen im neuen Logistikzentrum mit der grössten Bäckerei der Schweiz um 10’000 Tonnen pro Jahr. Energieeffiziente Motoren und Frequenzumrichter tragen zu diesem Erfolg bei.

Die Coop-Gruppe ist in der Schweiz tief verwurzelt und blickt auf eine über 150-jährige Geschichte zurück. Von einer kleinen Konsumgenossenschaft entwickelte sie sich zum international tätigen Einzel- und Grosshandelsunternehmen mit 85’000 Mitarbeitenden.

Das neue Coop-Logistikzentrum in Schafisheim im Kanton Aargau zählt zu den grössten Gebäuden der Schweiz. Auf einer Bruttogeschossfläche von 240’000 Quadratmetern sind die grösste Bäckerei und Konditorei der Schweiz untergebracht, ebenso wie eine nationale Verteilzentrale für Tiefkühlprodukte und eine regionale Verteilzentrale für frische Lebensmittel und Haushaltswaren.

Hochmoderne Automatisierungssysteme sorgen für Nachhaltigkeit – ganz im Sinne der Konzernstrategie von Coop, bis zum Jahr 2023 alle Standorte CO2-neutral zu betreiben.

ABB trägt zu Effizienz des Zentrums bei

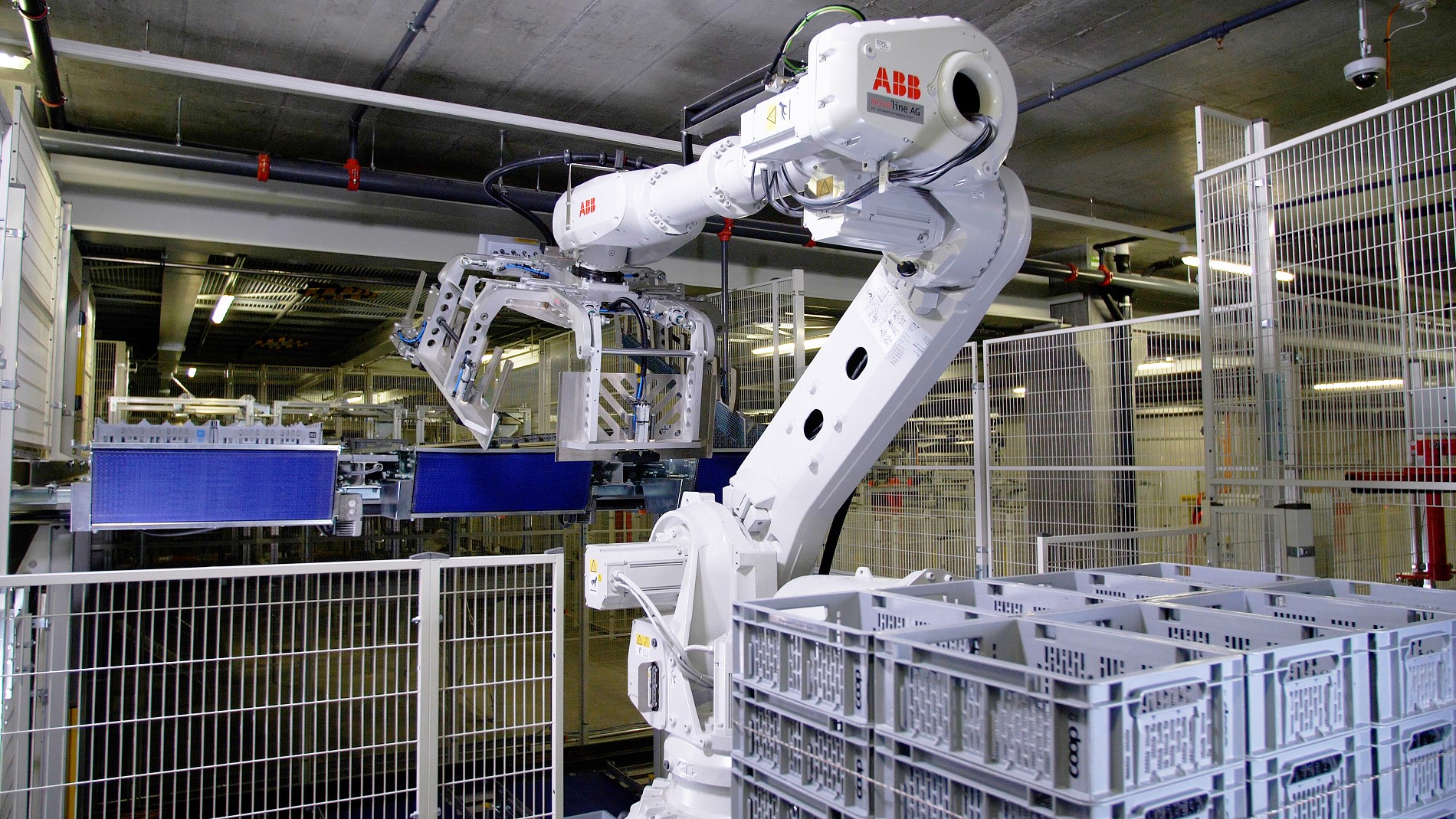

Die Grösse, die zentrale Lage und der hohe Automatisierungsgrad führen zu einem beachtlichen Sparpotenzial, beispielsweise in der Leergut-Zentrale, wo die Retouren aus den Verkaufsstellen verarbeitet werden. Jährlich fallen 11’000 Tonnen Kehricht, 13’000 Tonnen Biomasse und 18’000 Tonnen Karton an. Täglich treffen aus den insgesamt rund 400 Schweizer Coop-Filialen tausende Transportkisten ein.

«Die Zusammensetzung der retournierten Transportgebinde ist chaotisch. Grosse und kleine Kisten durcheinander und in unterschiedlichsten Sorten werden von den Coop-Mitarbeitenden in der Leergut-Zentrale hier in Schafisheim entgegengenommen. Diese müssen alle gereinigt, sortiert, neu gestapelt und palettiert werden», so Franz Joller, Geschäftsführer und Inhaber von Moveline AG. Das Unternehmen ist Systempartner von ABB und realisiert für die Konsumgüterindustrie komplette Automatisierungssysteme auf der Basis von mehrachsigen Handling Geräten und Industrierobotern.

Für die Projektierung und die Planung des effizientesten Robotereinsatzes setzt Moveline AG auf RobotStudio von ABB. Die Programmier- und Simulationssoftware für Industrieroboter ermöglicht es, einzelne Roboter oder ganze Linien in einem virtuellen Raum zu visualisieren. «Das ist entscheidend, um bessere und schnellere Entscheidungen zu treffen und die Planungs- und Inbetriebnahme Phase zu beschleunigen. Bei der Reduktion der Komplexität macht es einen grossen Unterschied, ob man für die gleiche Aufgabe zwei oder vier Roboter einplant», erklärt Franz Joller, «denn die Roboter hier bei Coop sind eingebunden in einen kompletten logistischen Verbund.»

Die automatische Gebinde Sortierung in der Leergutzentrale hat Moveline mit 15 ABB-Robotern des Typs IRB 6700 gelöst. Dieser ist der leistungsfähigste Roboter mit den niedrigsten Gesamtbetriebskosten in der 150-300 Kilogramm-Klasse und zeichnet sich zudem durch einen sehr geringen Energieverbrauch aus.

Das Logistikzentrum umfasst auch die Grossbäckerei von Coop. Sie ist eine der modernsten Anlagen dieser Art in Europa und die grösste der Schweiz. 600 Mitarbeitende stellen rund 60’000 Tonnen Backwaren pro Jahr her. Für spezielle Prozessschritte in der Teigverarbeitung ist ein IRB 360 FlexPicker verantwortlich, ein Deltaroboter für Hochgeschwindigkeits-Pick-&-Place-Aufgaben.

Mehr Nachhaltigkeit durch Spitzentechnologie

Für die Tiefkühlteiglinge, die für die COOP-Filialen in der gesamten Schweiz produziert werden, ist die Kühlung besonders wichtig. Das Hochregallager in der Tiefkühl-Verteilzentrale ist 39 Meter hoch und verfügt über 17‘000 Paletten-Plätze. Dort herrscht eine Temperatur von minus 23 Grad. Vier Kälteanlagen mit einer Leistung von insgesamt 8 Megawatt übernehmen diese Aufgabe. Für höchste Energieeffizienz im Kühlmittelkreislauf sorgen 18 Motoren und 18 Frequenzumrichter von ABB.

«Wir haben ein System installiert, das auf dem neusten Stand der Technik ist und höchstmögliche Energieeffizienz bietet. Die Kombination von Motoren mit Frequenzumrichtern ist die beste Lösung, die heute in Bezug auf Energieeffizienz verfügbar ist», bestätigt Beat Schuppisser, Branch Manager Industrial Refrigeration bei Johnson Controls und Gesamtprojektleiter für die Kälteanlagen.