| 30. April 2015

Sicherheit auf ganzer Linie

Die mannigfaltigen Aspekte sicheren Arbeitens im industriellen Umfeld

Frei von unvertretbaren Risiken und Gefahren – das bedeutet Sicherheit. Nicht mehr, aber auch nicht weniger. In der Praxis umfasst der Begriff viele Aspekte. Sie reichen von Arbeitssicherheit über den bestimmungsgemässen Betrieb von Maschinen bis hin zu sicheren Prozessen in der Automation. Jüngstes Beispiel für die Expertise von ABB auf diesem Feld ist YuMi. Der Zweiarm-Roboter arbeitet Hand in Hand mit Menschen an den gleichen Aufgaben.

Das Bild lässt schaudern: In 4620 Metern Höhe balanciert Stephan Siegrist auf einer drei Zentimeter breiten Slackline direkt unter dem Gipfel der Dufourspitze. Gefährlich? «Was ich mache, wirkt oft viel wilder und wahnsinniger, als es von innen gesehen ist», sagt der Schweizer Profi-Alpinist in einem Interview mit der Berner Zeitung. Sicherheit scheint subjektiv und eine Frage des Blickwinkels zu sein. Gleichzeitig sagt Stephan Siegrist aber auch: «Sorgfältige Risikoabschätzung ist Teil meines Berufs.» An der Dufourspitze sichern ein Klettergurt samt Schlinge und Karabiner zusammen mit einem unter dem Balancierband verlegten Kletterseil den Sportler.

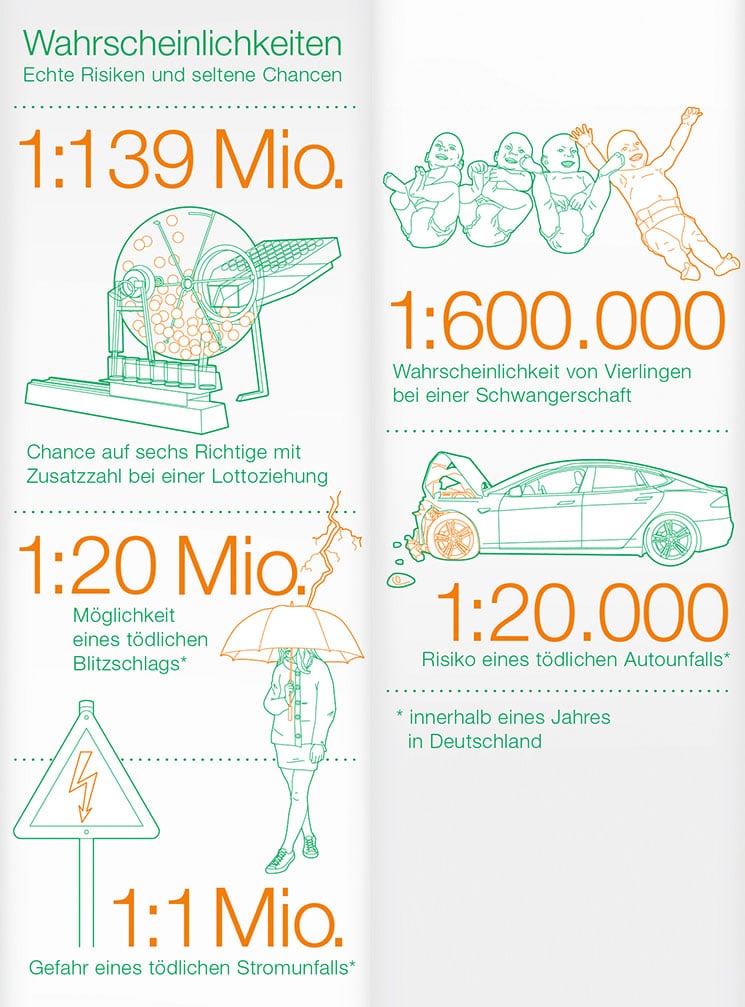

In Unternehmen und Betrieben geht es weniger um die Frage des individuellen Sicherheitsbedürfnisses. Sondern es geht darum, jenes Mass von Sicherheit zu erreichen, das notwendig ist, um die Situation frei von unvertretbaren Risiken zu halten. Dabei bleibt Sicherheit ein Zustand relativer Gefahrenfreiheit, der stets nur für einen bestimmten Zeitraum, eine bestimmte Umgebung oder unter bestimmten Bedingungen gegeben ist. Im Extremfall können sämtliche Vorkehrungen durch einen Meteoriteneinschlag zu Fall gebracht werden. Sicherheitsmassnahmen können Beeinträchtigungen nicht vollständig ausschliessen, sondern sie nur bestmöglich abwehren oder hinreichend unwahrscheinlich machen.

Maschinenrichtlinie als Basis

Auf der Basis dieser Definition von Sicherheit werden Regelungen für die Praxis entwickelt. Für Maschinen in der Produktion ist beispielsweise seit Ende 2009 die europäische Maschinenrichtlinie in der Fassung 2006/42/EG verbindlich – auch in der Schweiz. Sie enthält grundlegende Sicherheits- und Gesundheitsschutzanforderungen für das Inverkehrbringen von Maschinen. Um juristisch wirksam zu sein, muss die Maschinenrichtlinie in nationales Recht umgesetzt werden.

In der Schweiz wurde die neue Maschinenrichtlinie in eine eigens dafür geschaffene Maschinenverordnung (MaschV) eingebunden, die seit Ende 2009 gültig ist. Maschinen, die unter die Maschinenrichtlinie fallen, müssen den grundlegenden Sicherheits- und Gesundheitsanforderungen gemäss Anhang 1 der Richtlinie genügen. Ziel ist es, Unfallrisiken während der gesamten Lebensdauer der Maschine auszuschliessen. Dabei ist nicht nur der bestimmungsgemässe Gebrauch zu berücksichtigen, sondern es sind auch die Anforderungen zu betrachten, die sich aus vorhersehbarem Fehlgebrauch ergeben.

Aufgrund der Maschinenrichtlinie ist der Maschinenhersteller per Norm gefordert, die Ausfallwahrscheinlichkeit der Sicherheitsfunktionen einer Maschine zu bewerten und zu berechnen. Die notwendigen Kennwerte der sicherheitsbezogenen Komponenten werden von den Komponentenherstellern zur Verfügung gestellt. Auf der Grundlage dieser Kennwerte kann der Anwender den Performance Level (PL oder den Safety Integrity Level (SIL) seiner sicherheitstechnischen Schaltung ermitteln.

«Mit YuMi stehen wir am Beginn einer neuen Phase der industriellen Automation.»

Kultur und Führungsaufgabe

So wichtig wie die Sicherheitsfunktionen einer Maschine sind die Sicherheit und das Verhalten derer, die sie bedienen. «Wir sind uns im Klaren darüber, dass Arbeitssicherheit ein Reifeprozess ist, der gelebt werden muss», sagt Remo Küry, Leiter Sustainability & Security von ABB Schweiz. «Gerade weil immer ein Restrisiko bleibt und es keine absolute Sicherheit gibt, ist es wichtig, möglichst präventiv vorzugehen.» Als Konsequenz hat ABB Arbeitssicherheit zur Führungsaufgabe erklärt – jede Führungskraft, vom Vorstandsmitglied bis zum Vorarbeiter, nimmt an Seminaren zur Arbeitssicherheit teil und trägt so zur Kultur der Sicherheit bei. Dabei betrachtet ABB das eigene Betriebsgelände und die Arbeitsplätze sowie den Einsatz von ABB-Mitarbeitenden bei Kunden bezüglich Unfallgefährdungen und Ergonomie. «Pro Projekt wird ein Health-&-Safety-Plan erstellt», sagt Küry. «Darin werden die einzelnen Gefährdungen – wie Arbeiten in der Höhe oder Arbeiten in der Nähe spannungsführender Teile – beurteilt und die notwendigen Massnahmen geplant.»

Das Team ist der Star

ABB hat sich mit dem «Code of Practice for Safe Working» eine Guideline als Minimalstandard gegeben. Dies ist vor allem für die weltweiten Einsätze wichtig. In weniger entwickelten Ländern, in denen die gesetzlichen Anforderungen oder üblichen Richtlinien die Forderungen des Codes of Practice nicht erfüllen, gilt bei ABB die eigene Guideline. Das kann zur Folge haben, dass ABB vor Ort Massnahmen umsetzt, die in dem betreffenden Land noch nicht Standard sind.

«Vorhandene Gefährdungen erkennen die Betroffenen am besten. Die Risikobewertungen sind deshalb ebenfalls mit einem Team von Betroffenen vorzunehmen», sagt Küry. «Das Team kennt die eigene Situation am besten – und die Akzeptanz der selbst abgeleiteten Massnahmen ist immer besser.»

Zum Erkennen der Risiken auf Baustellen und im Servicegeschäft hat ABB den Prozess «Stop & Check» eingeführt. Damit verschaffen sich die ABB-Mitarbeitenden jeweils vor Arbeitsbeginn – per Checkliste, über die entsprechende App auf dem Smartphone oder über die entsprechende SAP-Funktion – einen Überblick über die Situation, um allfällige Gefahren erkennen und eliminieren zu können. Die Aktivitäten der vergangenen Jahre zeigen Wirkung. Von 2008 bis 2013 haben sich die Unfallzahlen bei ABB halbiert.

You and me – together

Viele Herausforderungen der Arbeitssicherheit erfordern eine Lösung in Form konkreter Produkte – entweder solche, die als Sicherheitselement für Sicherheit sorgen, oder solche, die durch ihre inhärente, also ihnen innewohnende, Sicherheit Schäden vermeiden. Das neue, einzigartige Musterbeispiel für inhärente Sicherheit ist der von ABB zur Hannover Messe 2015 vorgestellte kollaborative Roboter YuMi. Der Name «YuMi» steht für «you and me – wir arbeiten zusammen».

YuMi wurde entwickelt, um auf die flexiblen Fertigungsanforderungen in der Elektronikindustrie reagieren zu können. YuMi ist ein zweiarmiger Montageassistent mit der Fähigkeit, über ein präzises Visionssystem zu sehen und durch empfindliche Sensorik zu fühlen. Seine gepolsterten Arme gewährleisten die sichere Zusammenarbeit zwischen Mensch und Roboter – auch dank der innovativen Kraft- und Drehmomentsensorik. Die Sicherheit ist in der Funktionalität des Roboters integriert und ermöglicht eine gefahrlose Zusammenarbeit von Mensch und Roboter – Seite an Seite, ohne Schutzgitter. Der TÜV SÜD hat bestätigt, dass YuMi die einschlägigen Sicherheitsnormen und die Maschinenrichtlinie erfüllt.

Neue Phase der Automation

«Viele Annahmen über Fertigungsverfahren und Industrieprozesse wird man dank YuMi überdenken müssen», sagt Steven Wyatt, Marketing and Sales Manager Robotics bei ABB. «YuMi bietet vielfältige neue Einsatzmöglichkeiten. Mit ihm stehen wir am Beginn einer neuen Phase der industriellen Automation.» YuMi verfügt bereits über reale Produktionserfahrung und wurde im Vorfeld der Markteinführung in unterschiedlichen Anwendungsfeldern ausgiebig getestet – sowohl in der Zusammenarbeit mit ausgewählten Blue-Chip-Unternehmen als auch im eigenen Haus. So fertigten beispielsweise bei der Produktion von Not-Aus-Schaltern und Doppelsteckdosen zwei YuMi-Roboter und zwei Arbeiter in echter Kooperation bis zu zehn Teile in 220 Sekunden. Die Arbeit mit dem YuMi-Roboter zeichnet sich durch ihre Flexibilität aus, die ein agiles Produktionsszenario schafft, das ohne hohe Investitionskosten für zusätzliche Automatisierung und Sicherheitstechnik realisiert werden kann.

Produktionsfreundlicher Schutz

Eine wichtige Rolle im Sicherheits-Portfolio von ABB spielen die Produkte von Jokab Safety. Das 1988 in Schweden gegründete Unternehmen ist seit 2010 Teil von ABB. Das Sortiment bietet alle Arten von Unfallschutzgeräten, die es leicht machen, Sicherheitsfunktionen zu realisieren – von der kleineren Insellösung bis zu kompletten Sicherheitssystemen als produktionsfreundliche Lösungen für einzelne Maschinen oder ganze Fertigungsstrassen.

«Der aktive Störlichtbogenschutz detektiert den Fehler bereits beim Entstehen.»

Aktiv statt passiv

Beim Schutz von Personen und Anlagen spielt die Vermeidung von Stromunfällen und Schäden durch Störlichtbögen eine wichtige Rolle. Konstruktive Systeme können eine begrenzte passive Sicherheit gewährleisten, indem sie beispielsweise die bei einem Störlichtbogenfehler entstehenden heissen Gase geführt ausleiten. «Sicherer und effizienter ist jedoch der aktive Störlichtbogenschutz, denn er detektiert den Fehler bereits beim Entstehen», sagt Hans-Dieter Meissner, Produktmarketing-Manager bei ABB Stotz-Kontakt. «In der Niederspannung setzen wir seit ungefähr drei Jahren auf eine Kombination aus dem Lichtbogenwächter TVOC-2 und dem UFES, der zudem auch in der Mittelspannung eingesetzt wird, für die er ursprünglich entwickelt wurde.»

Werkseitig kalibriert

Der Lichtbogenwächter TVOC-2 überwacht mit bis zu 30 optischen Sensoren pro Gerät potenziell gefährdete Stellen der Schaltanlage. «Die Detektoren unserer Lichtbogenwächter sind werkseitig konfektioniert und kalibriert. Deshalb können sie von jedem Schaltanlagenbauer rasch und effizient installiert werden», sagt Hans-Dieter Meissner. Im Ereignisfall wirkt der TVOC-2 in weniger als 1,6 ms auf den Leistungsschalter und schaltet ihn ab. Durch die bauartbedingte Eigenzeit eines Niederspannungsleistungsschalters ergibt sich eine Gesamtabschaltzeit von 30 bis 70 ms. Damit erreicht die Lösung einen deutlich erhöhten Bediener und begrenzenden Anlagenschutz.

Eine noch wesentlich grössere Schutzwirkung lässt sich durch eine Kombination mit dem Ultraschnellen Erdungsschalter UFES realisieren. Die UFES-Elektronik identifiziert einen Störlichtbogenfehler optisch und durch eine Momentanstromwertmessung. Sind die Kriterien für eine Auslösung erfüllt, gibt die UFES-Elektronik ein Auslösesignal an drei UFES-Primärschaltelemente, die einen dreiphasigen metallischen Kurzschluss einleiten. Dadurch bricht die Störlichtbogenspannung zusammen, der Bogen verlöscht. Von der Erfassung bis zur Verlöschung benötigt der UFES weniger als 4 ms – das ist das heute technisch Machbare beim Schutz von Personen, Schaltanlage und Schaltanlagenumfeld. Diese Leistung ist inzwischen ein weiteres Mal formal bestätigt worden: Die externe Prüfinstanz VdS Schadenverhütung hat Effizienz und Zuverlässigkeit des UFES im Februar 2015 zertifiziert.

Unter Spannung

Smissline TP ist nicht weniger als das sicherste Stecksystem der Welt. Es erlaubt als weltweit erstes Stecksystem das lastfreie Auf- und Entstecken von Geräten unter Spannung – ohne zusätzliche persönliche Schutzausrüstung gegen elektrische Gefährdung. «Das eröffnet ganz neue Perspektiven in Sachen Installation, Betrieb und Flexibilität», sagt Manfred Sontheimer, Leiter des Produktbereichs DIN-Rail Produkte bei ABB Schweiz. Die Geräte für die vier Schutzfunktionen Leitungsschutz, Fehlerstromschutz, Motorschutz und Überspannungsschutz werden bei Smissline TP direkt auf das Stecksystem gesteckt. «Nach der Markteinführung 2011 haben unsere Kunden sehr positiv reagiert», sagt Manfred Sontheimer. «Die Möglichkeit, unter Spannung arbeiten zu können, ist vor allem in Critical-Power-Situationen wie in Rechenzentren oder Krankenhäusern ein grosser Vorteil.»

Sicherheit in der Prozessindustrie

Ein Bereich, in dem seit Langem ein grosses Bewusstsein für Sicherheit herrscht, ist die Prozessindustrie und hier insbesondere die Öl- und Gas- sowie die chemische Industrie. DieseIndustrien waren in den vergangenen Jahrzehnten die wichtigsten treibenden Kräfte für die Entwicklung von Safety-Konzepten. Zwischenzeitlich werden aber auch immer mehr Anlagen in anderen Branchen mit sogenannten Safety Instrumented Systems (SIS) ausgerüstet. Mit der wachsenden Akzeptanz intelligenter Ausrüstungen benötigt die Prozessindustrie eine engere Integration ihrer Safety- und Automatisierungssysteme, Safety-Funktionen für verschiedene Prozesszustände sowie Flexibilität, Skalierbarkeit und Wiederverwendbarkeit ihrer Safety-Komponenten.

Moderne SIS zeichnen sich durch Modularität und Skalierbarkeit aus und integrieren zwei zuvor unabhängige Automationsplattformen, die Sicherheit und die Prozesssteuerung, zu einem einzigen, funktional aber getrennten System. Durch die gemeinsame Umgebung für die Produktionsautomatisierung und die Safety- und Produktionsüberwachung verbessern diese SIS die Prozessverfügbarkeit und mindern gleichzeitig die Risiken im gesamten Anlagenbetrieb. ABB liefert und installiert seit mehr als 30 Jahren fehlertolerante, programmierbare Safety-Systeme für die Prozessindustrie. Mit der ersten Installation eines solchen Systems im Jahr 1979 zählt das Unternehmen zu den Pionieren auf diesem Gebiet.

Seitdem führte ABB verschiedene Generationen von Safety-Systemen ein, die durch eine Reihe technischer Lösungen charakterisiert wurden: von doppelt redundanten modularen Safety-Systemen über dreifach redundante modulare Plantguard-Systeme bis zum SIL3-zertifizierten System 800xA High Integrity mit der Option einer Quadkonfiguration.

Über den ganzen Lebenszyklus hinweg

Um über den ganzen Lebenszyklus hinweg eine sichere Anlage zu gewährleisten, müssen die in der Gefahren- und Risikoanalyse identifizierten Sicherheitskreise periodisch getestet werden. ABB kann mit zertifizierter Kompetenz, Erfahrung und der notwendigen Testdokumentation aus einer Hand unterstützen.

Sense7

Der Sicherheitsmagnetschalter verriegelt auf ideale Weise Hänge-, Schiebe- und abnehmbare Türen. Sense7 ist schmutzabweisend und wasserdicht – die richtige Wahl, wenn Hygiene Priorität hat. Der kodierte, vollelektronische und berührungslose Schalter besitzt eine lange Lebensdauer.

Smile

Der Not-Halt-Taster ist klein und leicht zu installieren – M12-Anschluss und Befestigungslöcher liegen mittig. Smile gibt es für dynamische und statische Sicherheitsschaltungen, also für den Anschluss an ein Vital/Pluto oder an ein Sicherheitsrelais. An der Oberseite zeigt eine LED den aktuellen Zustand an.

Safeball

Der Drucktaster ist sehr ergonomisch und bedienerfreundlich. Der Safeball kann für Einhand- und Zweihandsteuerungen genutzt werden. In jeder Kugel sind zwei Tastelemente integriert; im Zweihandbetrieb müssen alle vier Taster innerhalb von 0,5 s betätigt werden, um einen Befehl zu geben.